加工材が出来上がるまで その1

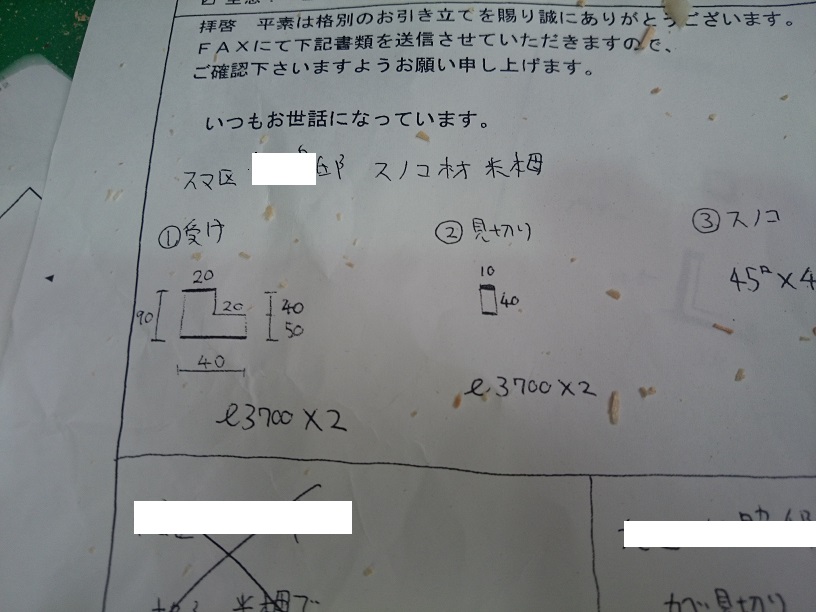

工務店様から、ご注文のFAXを頂きました。↓

この「①受け」が出来るまでをご紹介します。

まず注文を頂いた「受け」の寸法が

長3700×幅90×厚40 ×2本ですので

そのサイズが作れそうな木材を探します。

できるだけロスが出ないように、また何に使われるかを考慮して最適な材を選びます。

(この一連の作業を「木取り」と言います)

木取りした材を仕上がり寸法の90×40よりやや大きい寸法に製材します。↓

この製材機は「帯ノコ」とも言われ、その名の通り帯状のノコギリの刃を高速で回転させ木材を挽いていきます。

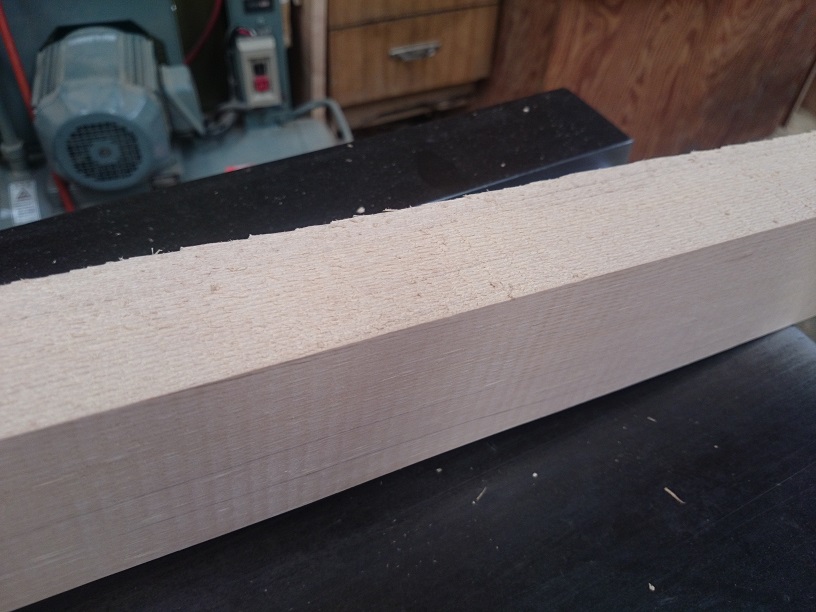

製材すると写真のようにノコギリで挽いた跡が残っています。↓

この段階では表面はギザギザしていて荒く、寸法も均一ではありません。

この材を均一にすべく、次の工程に移ります。

自動4面かんな盤(モルダー)↓

上下左右に刃があり、一度に4面同時に削ることができる機械です。

自動2面かんな盤(プレナー)↓

上下に刃があり、一度に2面を削ることができます。

これらの機械を駆使して指定の寸法に削っていきます。↓

どちらもデジタル制御式なので○.○ミリの制度で加工可能です。

これらの機械を通すと↓

先程と比べて表面が平滑になっていることがお分かりいただけるでしょうか。

この状態でも十分きれいなのですが、さらに仕上げと言われる行程に移ります。

超仕上げかんな盤↓

プレナー仕上げ後、この機械を何度か通し最後の仕上げをします。

微細な削りムラを無くし、高い化粧性を施せるよう、丁寧に仕上げていきます。

何度か通すと光沢が出て、すべすべの手触りになります。↓

以上の工程を経て90×40の加工材が出来上がりました。

通常の材はこれにて出荷となり各現場へ運ばれていきます。

しかし注文にはただの四角ではなく段をつけるよう指示があります。

この加工材はさらにこの後「溝加工(もしくはシャクリ)」と言われる工程に移りますのでその様子は次回紹介したいと思います。

*******************

兵庫県神戸市須磨区多井畑池の奥上11-1

三祐木材株式会社

*******************